| 正凌密封圈粘接机通过全自动化设计,实现了产能的几何级跃升。密封圈粘接机搭载高精度伺服电机与智能化控制系统,从裁切、定位到粘接、检测,全程实现毫秒级响应。以硅胶密封圈生产为例,密封圈粘接机设备单次循环仅需10秒,每小时可稳定输出3600条成品,较传统工艺提速数十倍。 |

在工业制造领域,密封圈虽小,却承载着保障设备密封性、防止泄漏的重任。无论是汽车、机械、电子还是化工行业,密封圈的品质直接决定了设备的可靠性与使用寿命。然而,传统密封圈生产工艺长期面临效率低、质量不稳定、人工成本高等痛点。面对这一挑战,正凌密封圈粘接机,以“三效合一”的突破性优势(产量大、速度快、质量好),为行业注入高效智能化的新动能。

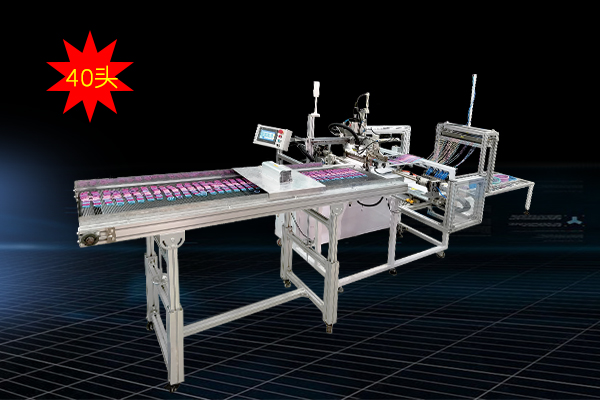

传统密封圈生产依赖人工操作,效率低下且难以满足大批量订单需求。正凌密封圈粘接机通过全自动化设计,实现了产能的几何级跃升。设备采用多工位同步作业技术,单台设备日产量高达8.6万条,相当于传统手工粘接模式的8倍产能。这一突破性效率不仅解决了企业旺季订单积压的难题,更助力客户快速抢占市场份额。

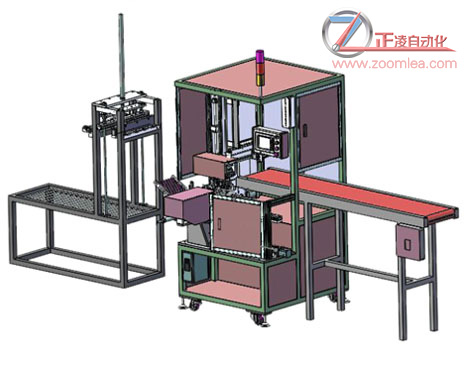

在技术层面,正凌粘接机通过模块化设计与多材质适配能力,进一步拓宽了适用场景。无论是空心硅胶条、异型胶条,还是橡胶、氟胶等不同材质,设备均能一机通用,无缝切换生产模式,实现“小批量定制”与“大规模量产”的灵活平衡。

速度是生产效率的核心指标。正凌密封圈粘接机搭载高精度伺服电机与智能化控制系统,从裁切、定位到粘接、检测,全程实现毫秒级响应。以硅胶密封圈生产为例,设备单次循环仅需10秒,每小时可稳定输出3600条成品,较传统工艺提速数十倍。这一速度优势得益于三大创新:

一体化流程设计:整合裁断与粘接工序,减少物料搬运和工序衔接的时间损耗;

多轴联动技术:通过协同控制多个机械臂,实现并行作业,避免单点瓶颈;

自适应调节系统:根据原料特性自动优化参数,避免人工调试的滞后性。

此外,产能与速度的提升,离不开对品质的极致追求。正凌粘接机通过三大核心技术保障产品一致性:

精密传感定位:采用光学传感器与压力反馈系统,彻底杜绝错位、翘边等问题;

无痕粘接工艺:通过恒温控制与压力调节,实现粘接面无气泡、无裂纹。

值得一提的是,正凌设备严格遵循国际标准,从原材料适配性测试到成品耐久性验证,均建立了一套完整的质量追溯体系。

在工业4.0时代,正凌密封圈粘接机以“产量大、速度快、质量好”的三重优势,重新定义了密封圈生产的技术标杆。它不仅是一台设备,更是企业提质增效、转型升级的战略伙伴。选择正凌,意味着以更智能的方式拥抱效率革命,以更可靠的品质赢得市场信赖。

粤公网安备 44011302002701号

粤公网安备 44011302002701号