| 正凌全自动密封圈粘接机凭借其卓越的性能和高效的生产能力,已广泛应用于汽车制造、航空航天、电子电器、石油化工等多个领域,密封圈粘接机不仅为单个企业带来了显著的经济效益和市场竞争力提升,还将推动整个密封圈制造行业的产业升级和技术进步。密封圈粘接机的广泛应用将促进产业链上下游企业的协同发展,共同提升整个行业的竞争力。 |

在当今竞争激烈的工业制造领域,企业都在寻求提升生产效率、降低成本、提高产品质量的突破口。而在密封圈制造行业,这一需求尤为迫切。传统的手工或半自动生产方式,不仅效率低下、质量参差不齐,还面临着人力成本上升、用工荒等诸多难题。然而,正凌全自动密封圈粘接机以一天产出8.6万条的惊人产能数据,彻底颠覆了行业认知,让同行们惊叹不已。

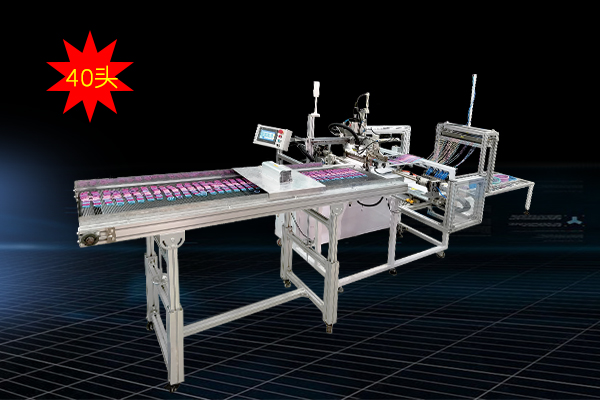

正凌全自动密封圈粘接机,为密封圈制造行业带来了一场技术革命。这款设备集成了精密机械、电子技术、自动化技术等多项先进技术,实现了从密封条上料、裁断、粘接到成品输出的全过程自动化生产。

在技术层面,正凌全自动密封圈粘接机采用了高精度的传感器和智能控制系统。这些传感器能够实时监测和调整涂胶量、粘接压力、固化温度和时间等关键工艺参数,确保每个密封圈都能达到设计要求的密封性能和耐用性。例如,在涂胶环节,设备可以根据密封圈的尺寸和材质,精确控制胶水的涂抹量,避免了人工操作中胶水过多或过少的问题。在粘接过程中,智能控制系统能够根据预设的参数,自动调整粘接压力,确保粘接面的均匀受力,提高产品的密封性能。

设备的裁断系统同样具备高精度和高效率的特点。它采用了先进的切割技术,能够快速、准确地按照预设尺寸对密封条进行裁断,切口平整,无毛刺,为后续的粘接工序提供了高质量的原材料。

产能数据对比:1台抵8个老师傅,日产8.6万条

正凌全自动密封圈粘接机的产能数据堪称惊人。与传统的人工生产方式相比,一台正凌全自动密封圈粘接机的生产效率是8名工人的数倍乃至数十倍。据实际生产数据显示,该设备每小时可以生产4000余条密封圈,一天24小时不间断生产,日产量可达8.6万条。

以一个具体的生产场景为例,假设一家密封圈生产企业接到了一笔100万条密封圈的订单。如果采用传统的人工生产方式,按照8名工人每天生产800条的速度计算,完成这笔订单需要125天。而如果使用正凌全自动密封圈粘接机,每天生产8.6万条,仅需11.6天就可以完成订单。这不仅大大缩短了生产周期,提高了企业的交货能力,还使企业能够更快地响应市场需求,抓住市场机遇。

在成本方面,虽然正凌全自动密封圈粘接机的初期投资相对较高,但从长远来看,其带来的成本节约是显著的。一方面,设备的高效生产能力减少了人力需求,降低了人工成本。另一方面,由于设备对原材料和粘接剂的精确控制,减少了浪费和损耗,进一步降低了生产成本。

而且,正凌全自动密封圈粘接机凭借其卓越的性能和高效的生产能力,已广泛应用于汽车制造、航空航天、电子电器、石油化工等多个领域,不仅为单个企业带来了显著的经济效益和市场竞争力提升,还将推动整个密封圈制造行业的产业升级和技术进步。它的广泛应用将促进产业链上下游企业的协同发展,共同提升整个行业的竞争力。

从行业发展趋势来看,随着智能制造技术的不断发展和应用深化,自动化、智能化生产将成为密封圈制造行业的主流发展方向。正凌全自动密封圈粘接机作为这一趋势的引领者,将不断进行技术创新和产品升级,以满足市场对高质量、高效率密封圈的日益增长的需求。

如今,正凌全自动密封圈粘接机以其一天产出8.6万条的惊人产能数据,彻底改变了密封圈制造行业的生产格局。它不仅解决了传统生产方式中的效率低下、质量不稳定等问题,还为企业带来了显著的经济效益和市场竞争力提升。

粤公网安备 44011302002701号

粤公网安备 44011302002701号